www.magyar-mernoki.com

07

'20

Written on Modified on

A folyamatbizonytalanság leküzdése a selejt és az újramegmunkálás visszaszorítása érdekében

A termékminőség kulcsfontosságú teljesítménymutató a gyártóipari vállalatok számára. Számos műhely úgy véli, hogy az olyan minőségi szabványok elérése, mint az ISO, a NADCAP és az API, megerősíti munkájuk minőségét. A valóságban a szabványok nem teljes mértékben azt hangsúlyozzák, hogy hogyan lehet elfogadható kész munkadarabokat készíteni, hanem inkább a hibás alkatrészek elvetésére szolgáló eljárások kialakítására összpontosítanak

Akkor kapunk valós képet a gyártó termékminőségéről, ha vetünk egy pillantást a műhely minőség-ellenőrzési területére, különösen ott, ahol „ismételt ellenőrzésre” felszólító matricával vagy címkével ellátott alkatrészek találhatók. A címkék azt jelzik, hogy a munkadarabokat valamilyen okból elvetették, vagy vissza kellett küldeni azokat újramegmunkálásra a gyártáshoz. Selejtre és újramegmunkálásra akkor kerül sor, ha a gyártási folyamatok nem felelnek meg az elvárásoknak. Egyes folyamatok, különösen a megmunkálás, több változó kölcsönhatásán alapulnak, és így bizonytalanságnak és bizonyos mértékű megbízhatatlanságnak vannak kitéve. Létfontosságú, hogy a gyártók felismerjék a bizonytalansági forrásokat, megértsék, hogyan alakulnak ki, és megoldási módokat találjanak rájuk. Sok esetben azonban a folyamatbizonytalanság forrásait nem ismerik el vagy figyelmen kívül hagyják, és általános gyakorlatként elfogadják. A bizonytalanság leküzdése, valamint a selejt és az újramegmunkálás visszaszorítása végeredményben a műhely dolgozóinak tudatosságán, ismeretein és motivációján múlik.

Bizonytalansági források

A versenykényszer költségcsökkentési elemzések elvégzésére készteti a gyártókat. Ezek az elemzések az anyagokra, szerszámokra és megmunkálási időre fordított költségek vizsgálatát foglalják magukban. Az időveszteség többszöri előfordulásának felkutatása és megszüntetése kiváló lehetőségeket kínál a költségek kordában tartására (lásd az 1. ábrát). A költségelemzésekben használt módszerek közé tartozik például az OEE és a Lean program is. Az ilyen elemzések azonban a gyártási folyamatot gyakran önálló, egyszerű „dobozként” tekintik. A műhely belehelyezi a nyersanyagot vagy a félkész terméket a dobozba, megmunkálási folyamatokat végeznek, majd bizonyos számú munkadarab kikerül a dobozból vagy késztermékként, vagy más „dobozba” szánt félkész munkadarabként.

1. ábra:

A megmunkálási folyamattal töltött idő, nem optimalizált.jpg

Megmunkálási változók felismerése

Az elemzésekből azonban gyakran hiányzik az a felismerés, hogy a való világban nem teljesen biztos, hogy a dobozból kikerülő összes termék elfogadható lesz. Az elfogadhatatlan termékeket újra meg kell munkálni, vagy le kell selejtezni.

A legyártott elfogadhatatlan munkadarabok száma attól függ, hogy a gyártási folyamat változói mennyire szigorúan vannak szabályozva. Az olyan folyamatok, mint például a kovácsolás, nem rendkívül összetettek, és nem igényelnek kiemelkedő pontosságot. Ezek a folyamatok tehát viszonylag ellenőrizhetők, megbízhatók és képesek következetesen biztosítani az elfogadható munkadarabok várható számát. Ezzel szemben más gyártási folyamatok több változót foglalnak magukban, ami csökkentheti az eredmény kiszámíthatóságát. A dobozból kikerülő elfogadható munkadarabok száma nem jelezhető előre megbízhatóan.

Túlzás lenne minden megmunkálási folyamatot megbízhatatlannak nevezni, sokkal jobban hangzik nem teljesen kiszámíthatónak leírni őket. A megmunkálás sok változót foglal magában. Többek között ki van téve a vágószerszámoknak és a munkadarab anyagának, valamint az erős forgácsolóerőknek és a magas hőmérsékletnek. Az erők és a hőmérsékletek kombinációja összetett és sajátos helyzetet eredményez. A szerszám keménysége határozza meg a hatékony vágási képességet, a keménység pedig a szobahőmérséklet és a megmunkálás során keletkező 800 ˚C hőmérséklet között váltakozik. A hő a munkadarab anyagának megmunkálási jellemzőit is befolyásolja. A változók hatásai kiszámíthatatlanok. Még ha meg is határozzák a megmunkálási paramétereket egy bizonyos alkalmazáshoz, a működés során érvényes pontos értékek nem ismerhetők. A felületi minőség vagy a méretek eltérő eredményei miatt előfordulhat, hogy egy alkatrészt újramegmunkálásra vagy selejtezésre kell kijelölni.

Ha az alkatrészek elfogadhatatlanok, két területet kell megvizsgálni. Az egyik a technológia: a gyártónak tudnia kell, hogy mi történik valójában, fel kell ismernie, mely változók okozták a nem várt eredményt, és el kell döntenie, hogyan oldja meg a problémát. A másik vizsgált terület az elfogadhatatlan alkatrészek előállításával járó pénzügyi hatások meghatározását foglalja magában. Ehhez hozzátartozik az elutasítás vagy újramegmunkálás váratlan költségének kiszámítása, valamint annak eldöntése is, hogy a cég hogyan fogja ezt elszámolni.

A tömeggyártási forgatókönyvek általában statisztikailag összehasonlítják az elfogadhatatlan alkatrészek számát a több száz vagy több ezer legyártott alkatrésszel. Hosszú gyártási időszakok alatt a műhely elemezheti a műveletet, megfigyelheti az elfogadhatatlan alkatrészek gyártását eredményező tényezőket, és a megmunkálási paraméterek frissítésével minimálisra csökkentheti a bizonytalanságot és maximalizálhatja a megbízhatóságot.

A kisszériás gyártási forgatókönyvek esetében azonban csak minimális idő van az elfogadhatatlan alkatrészek vizsgálatára és ezek kiküszöbölése érdekében a megmunkálási folyamatok módosítására. Nagyobb a kihívás, ha egy gyártási sorozat csak egyetlen tételből áll. A probléma tovább sokszorozódik, ha a műhely nem ismeri a munkadarab anyagát, és a végfelhasználónak azonnal szüksége van a kész alkatrészre. Az egyetlen alkatrészt érintő munka elfogadhatatlan eredménye egy újabb alkatrész megmunkálását teszi szükségessé, ami növeli a költségeket és csalódást okoz az ügyfélnek.

Tömeggyártás esetén viszonylag egyszerű az elfogadhatatlan alkatrészek gyártásának kiküszöbölése. A műszaki személyzet felülvizsgálja és frissíti a folyamatot, próbameneteket végez, és megkeresi a megoldást. Valós tömeggyártási forgatókönyveknél az elfogadhatatlan munkadarabok száma a teljes termelési eredményhez képest viszonylag alacsony, és a költségek elhanyagolhatóak. A kisszériás vagy akár csak egyetlen alkatrészt tartalmazó gyártás esetén azonban az elfogadhatatlan alkatrészek költsége jelentősen visszavetheti a haszonkulcsot, sőt akár működési veszteséget is eredményezhet. A gyártónak csak egy lehetősége van arra, hogy rendkívül korlátozott idő alatt elfogadható alkatrészt készítsen.

Rejtett vagy figyelmen kívül hagyott költségek

Előfordulhat, hogy bizonyos költségek, amelyeknek bele kellene tartozniuk a teljes gyártási költségbe, rejtve maradnak vagy figyelmen kívül hagyják azokat. Jó példa erre a sorjázás költsége. A munkadarab akkor tekinthető késznek, ha a megmunkált felülete megfelel a specifikációknak, és a szélei és geometriái megfelelnek a tervrajzon szereplő követelményeknek. A sorjás alkatrész befejezetlen. Annak ellenére, hogy a sorja a megmunkálási minőség hibáját jelentik, a sorjákat gyakran a folyamat normális következményeként elfogadják. A sorjákat minden esetben el kell távolítani, az ennek elvégzésével járó költség pedig jelentős lehet. Egy valós példában egy öttengelyes marógépekkel felszerelt, nagymértékben automatizált műhely olyan alkatrészcsaládot gyártott, amely kézi sorjázásra szorult. Végül a sorjázásra fordított idő és munka a kész munkadarab költségének 20 százalékát tette ki.

Egyes esetekben az alkatrész költség- és árszámítása a megmunkálási folyamatokon alapul, a sorjázás vagy más másodlagos műveletek költségeinek figyelembevétele nélkül. Az ilyen költségek gyakran egyáltalán nem elhanyagolhatók. Ahhoz, hogy pontos képet kapjunk a teljes gyártási költségről, fel kell ismerni és csökkenteni kell a rejtett költségeket.

Szerszámválasztás

A megfelelő gyártóberendezések és szerszámok használatával minimálisra csökkenthető a megmunkálási műveletek változékonysága. A nagy, merev szerszámgépek ellenállnak a nehézmegmunkálással járó, következetlen munkadarabméreteket okozó erőknek. A szerszámgépek különféle funkciói, például az üvegmérlegek, a lineáris vezetők és a hőkezelő rendszerek, maximalizálják a pontosságot.

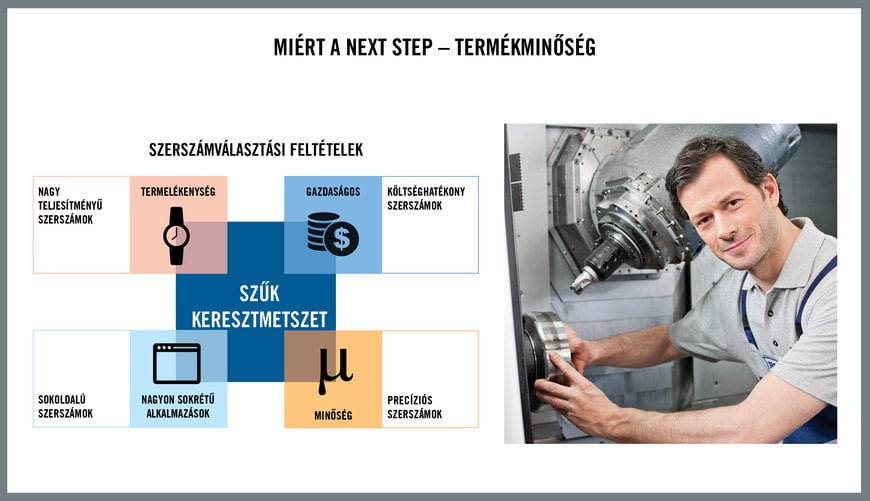

A forgácsolószerszám kiválasztása fontos szerepet játszik a változékonyság csökkentésében. Az elmúlt két-három évtizedben sokat fejlődött a szerszámválasztás megközelítése. Korábban a szerszámválasztás alapvetően a nagy teljesítményű, a lehető legnagyobb gyártási sebességű szerszámokra és a gazdaságos, a lehető legalacsonyabb alkatrészenkénti költséget kínáló szerszámokra szorítkozott. Bizonyos esetekben azonban a legnagyobb teljesítményű szerszámok viszonylag törékenyek voltak. Amikor jól működtek, akkor ragyogóan dolgoztak, de kiemelkedő jelentőséggel bírt a körültekintő alkalmazásuk. Az alacsonyabb árú szerszámok nem feleltek meg a nagy teljesítményű szerszámok sebességének és teljesítményének, az árelőnyükkel pedig együtt járt az alacsonyabb gyártási teljesítmény hátránya.

Amikor napjainkban szerszámot választunk, a geometriák, fordulatszámok és előtolási sebességek kiválasztása előtt az egyik legfontosabb szempont, amit figyelembe kell venni az, hogy mire lesz szüksége a felhasználónak a szerszámteljesítmény tekintetében. A tömeggyártási műveletekhez továbbra is olyan szerszámokra van szükség, amelyek maximalizálják az anyageltávolítási arányt, valamint olyanokra, amelyek maximális éltartamot biztosítanak. A rendkívül nagy pontosságú alkalmazásokhoz olyan szerszámokra van szükség, amelyek gyártási méretei, kopási jellemzői és alkalmazási paraméterei a rendkívüli pontosság szem előtt tartásával lettek kifejlesztve, bár prémium szerszámköltség mellett.

2. ábra:

Miért a KÖVETKEZŐ LÉPÉS – termékminőség.jpg

A kisszériás gyártási forgatókönyvek jelenlegi korszakában rendkívül fontos, hogy a kész munkadarab minősége már az alkatrész első megmunkálásakor megfeleljen az elvárásoknak. A hangsúly azokon a szerszámokon van, amelyek számos különböző helyzetben működnek minimális folyamatfejlesztési idő mellett. Ez az elképzelés húzódik a sokoldalú szerszámok fejlesztése mögött (lásd az oldalsávot). Ha a szerszámok képességeit és korlátait ismerő gyártó mérnökök és üzemeltetők használják ezeket, a megbízhatónak és sokoldalúnak tervezett szerszámok számos alkalmazás számára megoldást jelenthetnek. A korlátozott számú sokoldalú szerszámmal való munkavégzés lehetővé teszi az üzemeltető számára, hogy idővel kiismerje és megértse a szerszámteljesítményt, és közben hozzáigazítsa a szerszámokat a különböző munkadarabok megmunkálásához.

A sokoldalú szerszámok tájékozott alkalmazása minimálisra csökkentheti az elutasított munkadarabok gyártását, a nagyobb folyamatstabilitás pedig segíthet a pénzügyi vezetésnek pontos képet alkotni a valós költségekről és haszonkulcsokról.

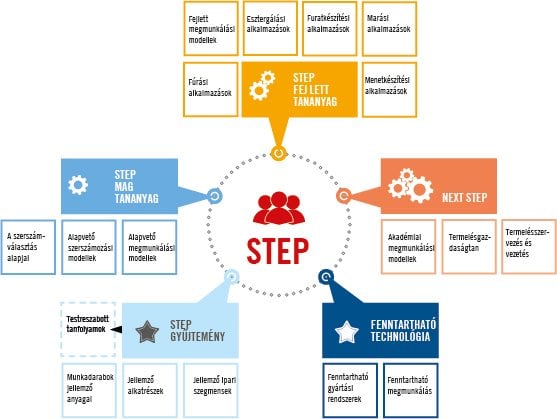

3. ábra:

LÉPÉS Grafikus tanfolyam koncepció 2020.jpg

Létfontosságú hozzájárulás

A nemrégiben az egész világon végigsöprő világjárvány hangsúlyosan rámutatott arra, milyen fontos szerepet játszanak az emberek a gyártás sikerében. Egy nagymértékben automatizált hollandiai műhely például kénytelen volt csökkenteni a termelést, mivel a gyártásban dolgozó több alkalmazott is otthon betegeskedett. A robotok, a számítógépek és a mesterséges intelligencia erőteljes jelenléte ellenére ha az emberek eltűnnek, azt megsínyli a termelés. Egyértelmű, hogy továbbra is az emberek a gyártási termelékenység kulcsfontosságú elemei. A képzett, rugalmas és motivált gyártó munkaerő alkalmazkodni tud a kisszériás környezetekhez és a hasonló gyártási forgatókönyvekhez, és váratlan problémák fellépése esetén gyorsan tud reagálni a termelés előmozdítása érdekében a gyors ritmusú környezetben. Szükség van a számítógép működtetéséhez szükséges készségekre, de legalább ennyire szükséges az is, hogy érezzük, hogyan működik a megmunkálási folyamat, képünk legyen arról, hogy milyen végeredmény várható, és meglegyen bennünk a vágy e cél elérésére.

(Oldalsáv)

A Seco sokoldalú szerszámai az igények széles körét kielégítik

A legtöbb gyártóüzem-tulajdonos úgy véli, az a feladata, hogy „a létező legjobb szerszámokat szerezze be”. Egy kérdésre azonban így nem kapunk választ: „Mit várunk pontosan a szerszámainktól?” Egyes műhelyek esetében a maximális anyageltávolítási arány a legfontosabb, míg másoknak hosszú, konzisztens szerszámélettartamra van szükségük a biztonságos és megbízható „világítás nélküli” üzemeltetéshez.

„A létező legjobb szerszámok” azok a szerszámok, amelyek pontosan illeszkednek az adott műhely alkatrészeihez, munkadarab-alapanyagaihoz, szerszámgépeihez és gyártási ütemezéseihez. A szerszámok kiválasztása után lehet elkezdeni beszélni a keményfém minőségekről, geometriákról, fordulatszámokról és előtolási sebességekről.

Az eszközök kiválasztásához szükség van a szervezet átfogó munkatartalmának és folyamatának vizsgálatára is. Egy közelmúltbeli példában egy gépműhely tulajdonosa rájött, hogy évente 200 000 – 250 000 eurót költ szerszámokra. A vállalat szerszámraktárának ellenőrzése közel 700 000 euró értékű készletet tárt fel. Kiderült, hogy a műhely általában kisebb tételekben gyártott alkatrészeket, és minden alkalommal, amikor új munkadarab vagy anyag jelent meg, a műhely tulajdonosa hozzáadta azt, amit ő a legjobb, legnagyobb teljesítményű szerszámnak gondolt a munkához. Ennek eredményeként a műhely hatalmas készletet halmozott fel a lehető legjobb szerszámokból, amelyeket a műhelyben senki sem tudott igazán használni, valamint olyan szerszámokból, amelyek használhatatlanok voltak, mert olyan egyszeri munkákra szerezték be őket, amelyek soha többé nem ismétlődtek meg.

A hasonló helyzetek elkerülésére kínálja a Seco sokoldalú Seco szerszámválasztékát. A szerszámok nem feltétlenül a lehető legnagyobb teljesítményt nyújtják, de megbízhatóak, könnyen használhatók, és úgy tervezték őket, hogy hatékonyan alkalmazhatók legyenek a munkadarab-alapanyagok és alkatrész-geometriák széles skálájához. Egy sokoldalú szerszámot az egyik nap acélhoz, a másik nap rozsdamenteshez, a következő nap alumíniumhoz, a hét végén pedig titánhoz is fel lehet használni. Ezek nem másodlagosan választott szerszámok, hanem az első számú választások, amelyek megteremtik a teljesítmény és a rugalmasság egyensúlyát, amely a mai gyártásra jellemző kisszériás megmunkálási projektek hatékony végrehajtásához szükségesek. Egy sokoldalú szerszámmal a szakképzett üzemeltető egyszerre tehet csodát a termelékenység és a gazdaságosság terén is.

További információkért kérem forduljon …