www.magyar-mernoki.com

21

'21

Written on Modified on

Taxiba száll a MINI sorozat

A Tárgyak Internete lehetővé teszi az individualizált termékek automatikus előállítását – akár egyetlen darabos gyártásban is. Teljesen új értelmet nyer az alkatrész az összeszerelési folyamaton keresztüli útja. Az Adaptive Machine Platform Prolynk alkalmazásban a gyártógépek és összeszerelő állomások teljes rugalmassággal kombinálhatók és konfigurálhatók. Az alkatrészek egyenként, úgymond mini-taxival mozognak állomásról állomásra. A kis AGV-khez a FAULHABER szállítja a hajtástechnikát.

Amikor Henry Ford 1913-ban üzembe helyezte az első „mozgó szerelősort”, nyolcszorosára növelte az autók gyártási kapacitását – ami jelentős előrelépést jelentett a termelési hatékonyságban. Ez lehetővé tette számára, hogy ne csak a T-modell árát csökkentse drasztikusan, hanem a munkások bérét is megemelje. Nem meglepő, hogy a sikert hamarosan lemásolták. Még ma is számtalan terméket gyártanak a futószalag elvnek megfelelően, ami azonban kevésbé alkalmas kis sorozatokra, és egyáltalán nem alkalmas az individualizált termékek automatikus gyártására. De éppen ez az Ipar 4.0 és az Ipari Tárgyak Internete (IIoT) egyik célja: az egyes termékeket az ügyfelek igényei szerint kell megtervezni és legyártani – a lehető legmagasabb szintű automatizálás mellett. Ez rugalmasságot feltételez a folyamatokban, ami nem igazán valósítható meg a szállítószalag fixen telepített útvonalán.

Taxit fognak az alkatrészek

A Prolynk technológiával az „összeszerelő sor” konfigurációja a változó követelményeknek megfelelően szabadon módosítható vagy konfigurálható. Az alkatrészek már nem előre meghatározott úton haladnak, hanem egy kis vezető nélküli szállítóegységen (vezető nélküli szállítórendszer, AGV) taxiznak. „A megmunkálandó alkatrészek így megbízhatóan jutnak el az összes szükséges állomáshoz – magyarázta Antonio Sanchez, a Prolynk kereskedelmi igazgatója. – A feldolgozási lépések – függetlenül attól, hogy manuálisan vagy robotizáltan végzik-e el azokat – teljesen egyedileg is végrehajthatók. A szekvencia azonban továbbra is automatizált.” A rendszer fizikai alapjául a szabványos asztal-alakú modulokból álló platform szolgál. Szabványosított táblákból áll, méretét és formáját tekintve szabadon tervezhető. Az alapegységet egyszerű fémlemezek alkotják és szolgálnak mozgásfelületként. Az alaplemez egy változatát rögzítő indexelő egységekkel szerelték fel. Azoknál a gyártási műveleteknél, amelyek nagy pontosságot igényelnek, vagy amelyeknél nagyobb erőkifejtést kell kompenzálni, adott pozícióban tartják a járművet és az alkatrészeket. A lemezelem itt egy központi nyílással is rendelkezik, így a megmunkálás alulról is elvégezhető, mivel pontosan megfelel az AGV-n lévő nyílás alakjának.

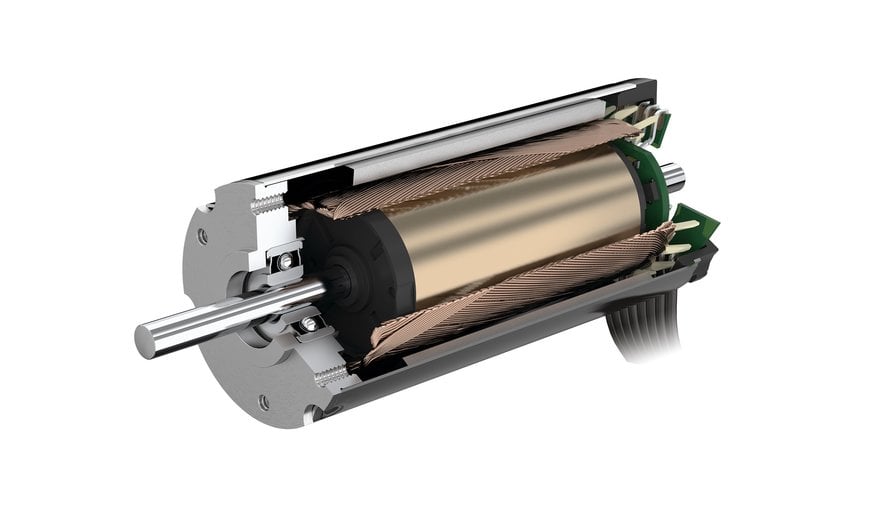

A Prolynk AGV két méretben (325x230 és 450x350 mm) kapható; a maximális terhelés modelltől függően 5 és 35 kilogramm között van. A megmunkálandó alkatrészt a középen lévő nyíláson keresztül rögzítik az egyes szerelési állomásokhoz való mozgás során. Ezek az állomások szabadon kapcsolhatók össze, beleértve a manuális munkákat, valamint a gépek vagy robotok által automatikusan elvégzett feladatokat, például a lézeres mérési és ellenőrzési lépéseket. Ebben fontos szerepet játszanak az MC 5004 P típusú mozgásszabályozók és a FAULHABER IE3-1024 sorozatú útadói. Ezek érzékelik a BX4 sorozat kefe nélküli motorjainak forgását, amelyet a Prolynk elektronikai alaplapja a megtett út kiszámításához, az AGV pozíciójának meghatározásához és a mozgásvezérlés kezeléséhez használ. A motor erejét a 32/3 konstrukciójú bolygókerekes fejek adják át a kerekek hajtószíjainak. „Ha egy vállalat a Prolynk megoldás mellett dönt, a kis AGV-k kerülnek a gyártási folyamat középpontjába. Ezért teljesen megbízhatóan és nagyon alacsony karbantartási szint mellett kell működniük, a lehető leghosszabb ideig, hogy biztosítsák a teljes birtoklási költség minimalizálását – mondta Antonio Sanchez az AGV-alkatrészek kiválasztásának prioritásairól. – A hajtómű esetében a termékek minősége volt számunkra a legfontosabb. A FAULHABER nemcsak az előírt minőséget garantálja. A motorok további előnyökkel is rendelkeznek, amelyek elengedhetetlenek az alkalmazásunkhoz. A járműben nagyon kevés hely van, ennek ellenére nagyon sok motorra van szükség ahhoz, hogy a gyakran nehéz alkatrészeket a kívánt sebességgel mozgassuk. A térfogat és a nyomaték arányát tekintve a BX4 sorozat globális éllovasnak számít. Ez a teljesítménysűrűség kulcsfontosságú tényező, mert lehetővé teszi számunkra, hogy megbízható és rugalmas megoldást kínáljunk ügyfeleinknek.”

A megbízhatóság és a rugalmasság kombinációja maximális szabadságot biztosít a Prolynk megoldás felhasználóinak saját gyártási folyamataik megtervezésében. Elméletileg egy mindössze néhány lemezből és egyetlen mini-AGV-ből álló kis platformmal is el lehet indulni. A rendszer nagy rugalmasság és gépi alkalmazkodóképesség mellett szabadon bővíthető vagy átszervezhető. Intelligens funkciók is elérhetők és a Prolynk technológia könnyen integrálható a PLC architektúrába. Az új termékek, új folyamatok és technológiák is könnyen integrálhatók; a meglévő modulok a körülményektől függően átrendezhetők. „A rendszer alkalmazkodóképességének nincsenek határai – hangsúlyozta Antonio Sanchez. – A termelési kapacitás közvetlenül adaptálható a megrendelés-állományhoz.”

További információkért kérem forduljon …