www.magyar-mernoki.com

03

'18

Written on Modified on

A globális szerszámkopás-elemzés túlmutat a megmunkálási feladatokon

A forgácsoló szerszámok a fémforgácsolási eljárások alapvető elemei. A szerszámok a megválasztásuktól és alkalmazásuktól függően maximalizálhatják a megmunkálási termelékenységet, de fennakadást is okozhatnak a termelésben. Ez nagy mértékben függ attól, hogy az általános gyártási folyamat tekintetében miként kezelik az eszközhasználatot.

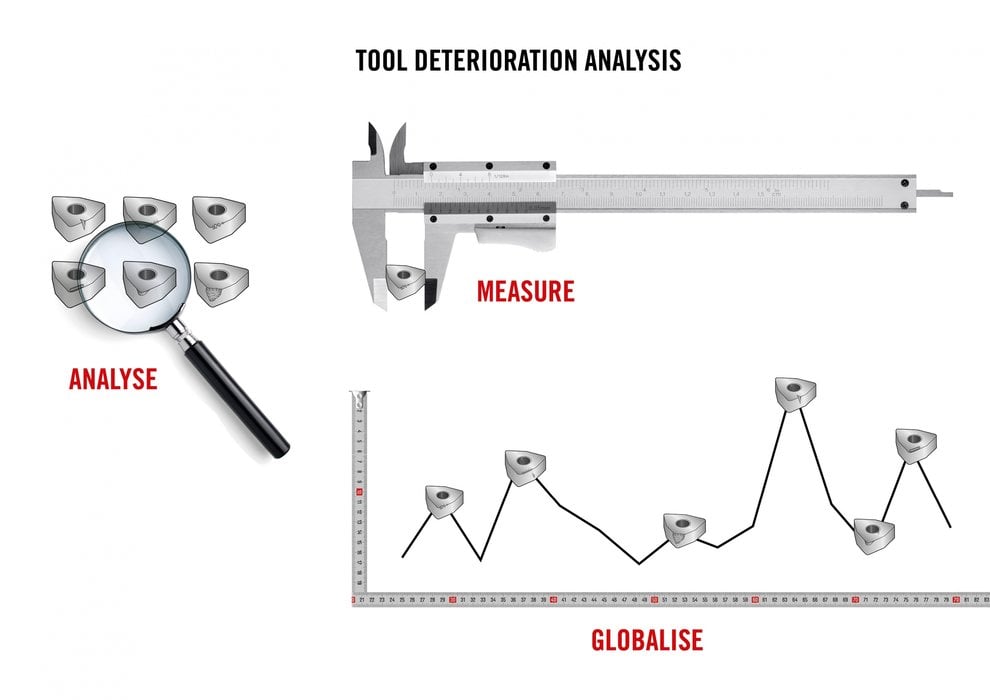

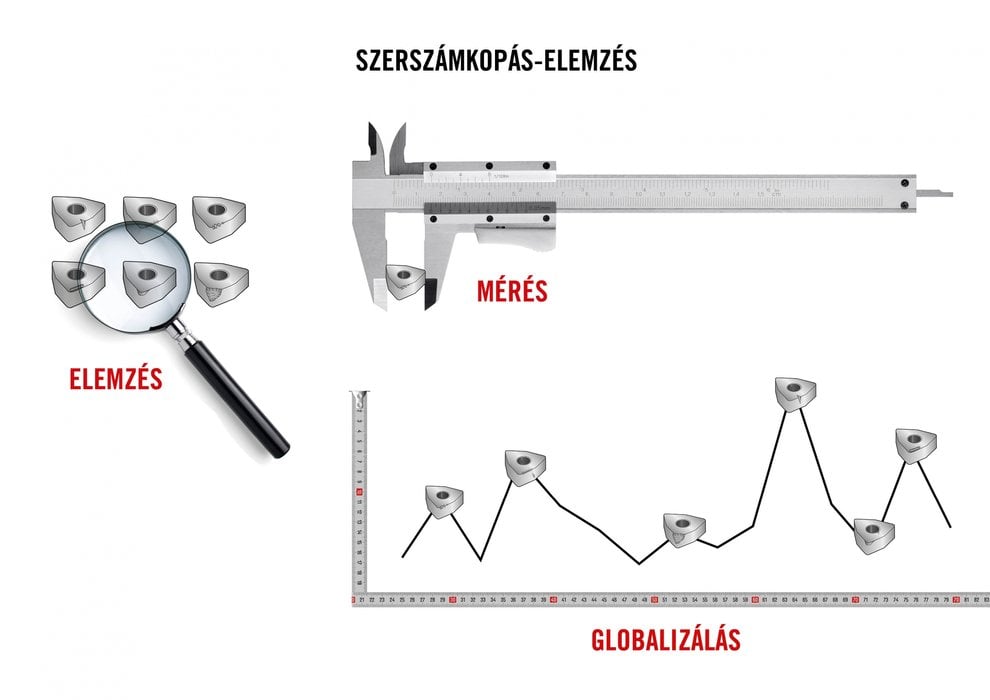

1. ábra

A forgácsoló szerszámok természetüknél fogva fogyóeszközök; addig kopnak, amíg el nem veszítik hatékonyságukat. A fémforgácsolási szerszámkezelés hagyományos megközelítése kimerül a kopáselemzésben, amely az adott műveletben a szerszámanyagok, -geometriák és -alkalmazási paraméterek befolyásolásával az alkatrésztermelés és az eszköz élettartamának növelésére összpontosít. Azonban ahhoz, hogy maximalizálni lehessen egy létesítmény teljes gyártási folyamatának hatékonyságát, a szerszámkopás mellett számos egyéb tényezőt is szükséges figyelembe venni. Elengedhetetlen megvizsgálni a forgácsolószerszám kopását, illetve szélesebb körben a szerszám elhasználódását a teljes vagy „globális” gyártási törekvéseihez fényében is.

A globális szerszámkopás-elemzés (GTDA) az a szerszámkopás alapvető felmérésén túl figyelembe vesz olyan, a szerszámmal kapcsolatos megfontolásokat is, mint például a szerszám manipulálására fordított idő, a kopáson kívüli problémák, a gyártás gazdaságossága, a műhely szervezése, a dolgozók hozzáállása és elvárásai, az értékáram-menedzsment és a teljes előállítási költségek. A GTDA a műhelyben használt, nagy mennyiségben, véletlenszerűen kiválasztott forgácsoló szerszámon végzett rendszeres értékelésen alapul, így átfogó kép jön létre a létesítmény gyártási erőfeszítéseihez való hozzájárulásukról.

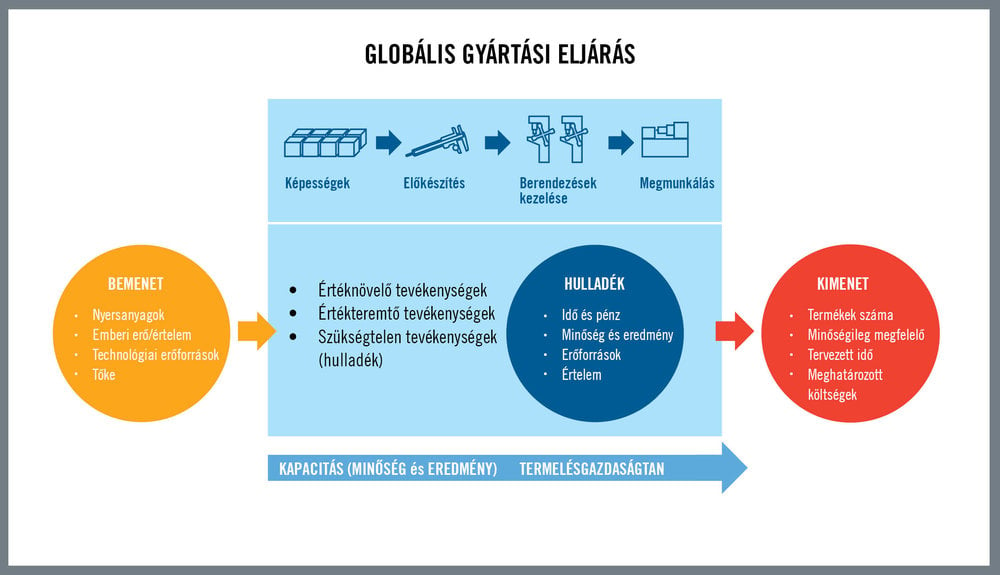

A globális gyártási eljárás

A szerszámkopási tanulmány általában egy adott megmunkálási műveletben alkalmazott egyetlen szerszámra korlátozódik. A maximális előnyök érdekében azonban a szerszámok kopását vagy elhasználódását feltétlenül a létesítmény gyártási folyamatainak összes szerszámához képest kell vizsgálni. A gyártási folyamat (2. ábra) a nyersanyagok beszerzésével és a tervezéssel kezdődik, amely az emberi szaktudás, a technológiai erőforrások és a tőkebefektetés hasznosítását tartalmazza. A folyamat értéknövelő és értékteremtő tevékenységek révén halad előre, ám hátráltathajta a pénzt, az időt és a szellemi erőforrásokat negatívan befolyásoló esemény, amely következésképpen kedvezőtlenül hat az elkészült munkadarabok minőségére. A termelést az alkatrészminőség, a szükséges mennyiség, valamint az előirányzott gyártási idő és költség szempontjából kell értékelni.

HQ_ILL_Global_Manufacturing_Process.jpg

2. ábra

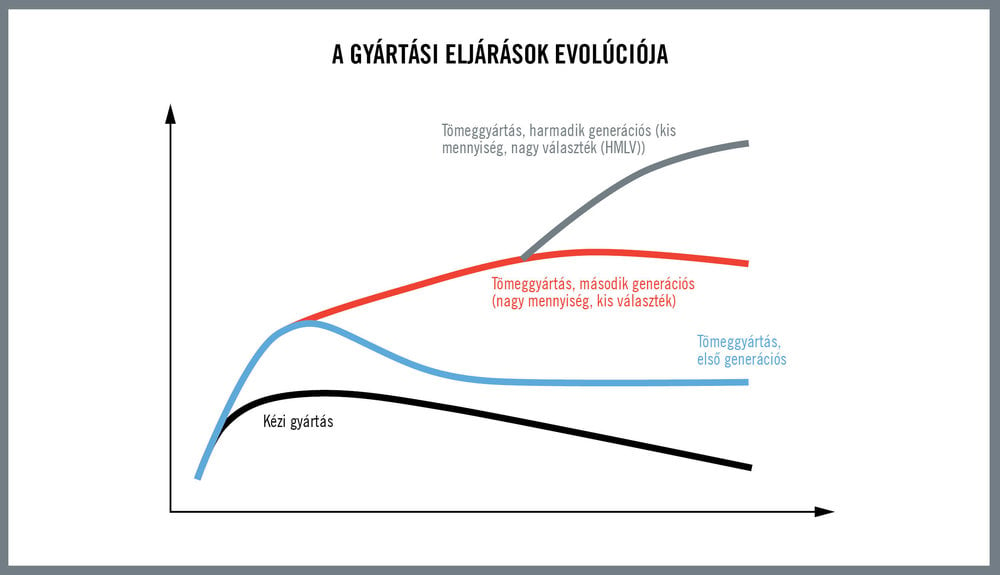

A gyártási eljárások evolúciója

A szerszámok élettartamának elemzésére és előrejelzésére használt módszerek a szerszám alkalmazási módjától függenek. Az évszázadok során a gyártási folyamatok az egyedi cikkek kézműves elkészítésétől a szabványosított alkatrészek tömeggyártásáig fejlődtek. A gyártási módszerek javulásával létrejött a második generációs tömegtermelés, amely lehetővé teszi hasonló termékek nagyobb mennyiségben történő előállítását, a nagy mennyiség, szűk választék (HVLM) elv alapján. Napjainkban a programozáshoz használt digitális technológia, szerszámgép-vezérlő és munkadarab-kezelő rendszerek segítik a harmadik generációs tömegtermelést, amely lehetővé teszi nagy választékban kis mennyiségek (HMLV) költséghatékony előállítását.

HQ_ILL_Manufacturing_Process_Evolution.jpg

3. ábra

Bár a legfontosabb teljesítményjellemzők nem változtak – lásd költség- és időhatékonyság elérése, bizonyos minimális minőség és az eredmény bizonyos szintje – a második és harmadik generációs tömegtermelési technikák eltérő megközelítést igényelnek a szerszámélettartam-elemzéshez. A második generációs HVLM forgatókönyvben azonos alkatrészek kerülnek kialakításra ugyanazon munkaanyagból a gyártás során, akár ugyanazt a berendezést és ugyanolyan forgácsoló szerszámot használva napokon, hónapokon vagy akár éveken keresztül. Ebben a helyzetben a szerszámélettartam-kezelés viszonylag egyszerű. A műhely dolgozói prototípusokat és próbajáratást használva meghatározzák a legjobb átlagos szerszámélettartamot, majd elosztják a kívánt darabszámot az egyes szerszámok várható élettartamával.

A konzisztens szerszám-élettartam adatok lehetővé teszik a szerszámcserék tervezését, maximalizálva a szerszámhasználatot és támogatva a folyamatos gyártást. A HVLM termelési módszerek jelentősége azonban egyre inkább csökken. Az alkatrészkészlet és a kereslet egyensúlyban tartása és a folyamatos műszaki változásoknak való megfelelés érdekében a gyártók egyre kevesebb alkatrészt gyártanak hosszan, változatlan termelési menetekben.

Ugyanakkor a harmadik generációs HMLV tömegtermelési stratégiák elfogadottsága növekszik. A gyorsan módosítható HMLV folyamatok jól illeszkednek napjaink készletezési és műszaki céljaihoz, a tervezési folyamat viszont sokkal összetettebb. Egy tíz alkatrészből álló sorozatot követhet kettő, öt vagy akár egyetlen részegység legyártása is. A munkaanyagok acélról alumíniumra, majd arról titánra, az alkatrészek geometriája pedig egyszerűről összetetre változhat. Nem áll rendelkezésre elegendő idő a szerszámok élettartamának próbagyártással való meghatározásához.

Ilyen esetekben a műhely jellemzően óvatos becsléseket végez a szerszám várható élettartamára vonatkozóan, és a biztonság kedvéért új szerszámot alkalmaz minden egyes sorozatnál, majd jóval azelőtt selejtezi, mielőtt az eléri hasznos élettartamának végét. A forgácsolószerszám hatékonyabb kihasználásában a szerszámkopás-elemzés és -előrejelzés globálisabb megközelítése segíthet.

Kettős kimenetelű hozamlehetőségek

A gyorsan változó HMLV gyártási módszerek nehezebbé teszik a megmunkálási műveletek magas százalékarányú hozamának elérését. Hosszú távú HVLM termelés esetén a kísérletek és módosítások kilencven százalék fölötti termelékenységet eredményezhetnek. Másrészről az eredmény HMLV helyzetben kettős kimenetelű is lehet. A sikeres egy alkatrészes sorozat 100 százalékos eredményt jelent, de ha az alkatrész nem elfogadható vagy a munkadarab tönkremegy, az eredmény nulla lesz.

A minőségre, a költségekre és az időre vonatkozó hatékonysági igények ugyanazok maradnak, de a már az első alkalommal elért sikeres hozam meghatározó követelménnyé válik. Ilyenkor a legfontosabb szempont talán a szerszámtörés elkerülése. Az egyik előny az, hogy a szerszámkopással rövid sorozatoknál minimális szinten kell foglalkozni, észszerű határokon belül pedig agresszívabb és produktívabb forgácsolási paraméterek alkalmazhatók.

Szakértelem és hozzáadott érték

A hosszú és változatlan HVLM gyártási folyamatok általában minimalizálják a szakemberek által a gyártási folyamathoz hozzáadott értéket. Egy hosszú sorozat elindítása után a műveletek alapvetően automatizálhatók. Ha kezelőre van szükség az átállás során, az ilyen helyzetek ismétlődő jellege ilyen esetekben is háttérbe szorítja a kezelők és programozók kihatását a folyamatra. Rugalmasságra egyáltalán nincs szükség, talán még nem kívánatosnakis minősülhet.

Ezzel ellentétben a gyorsan változó HMLV-forgatókönyvek magas szintre emelik az ember szerepét a folyamatban. Egészen addig a pontig, melynél a műveletek a hagyományos szakértelem kreativitással és rugalmassággal ötvözött formáját követelik meg, hogy hatékonyan alkalmazkodni lehessen a HMLV megmunkálásra jellemző folyamatosan változó alkatrészekhez és forgácsolási feltételekhez.

Az eljárásra fektetett hangsúly előnyt élvez az eredményekkel szemben

Számos gyártási folyamatelemzési törekvés anélkül összpontosít a végeredményekre a szerszám élettartamának és az alkatrészek gyártásának viszonylatában, hogy alaposan megvizsgálná a folyamatot. A forgácsoló szerszámokkal kapcsolatos, nem közvetlenül a szerszám élettartamára vonatkozó problémák esetében előfordulhat, hogy elsiklanak felettük, és így fennakadások jöhetnek létre a termelésben. A sorják például jellemzően nem kapcsolódnak a szerszám élettartamához, de az előfordulásuk megszakítja a gyártási folyamatot, mert az eltávolításukhoz egy újabb műveletet kell kifejleszteni és elvégezni.

A sorjaképződés azonban összefügg a szerszám geometriájával és alkalmazási paramétereivel, ezért a szerszámkopás; elemzésénél figyelembe kell venni. A szerszámtörés, egy másik olyan probléma, amely általában nem kapcsolódik a szerszámkopáshoz a szerszám anyagát, geometriáját, alkalmazási paramétereit és a szerszámgéppel kapcsolatos tényezőket is magába foglalja.

A működési kiválóság alkotóelemei

A gyártási hatékonyság alapelemei a hulladék, a rugalmatlanság és a változékonyság kiküszöbölése. Az átfogó szerszámkopás-elemzés a működési kiválóság öt alkotóelemét veszi figyelembe.

Először is elengedhetetlen az általános megmunkálási folyamat, valamint a megmunkálási művelet és a munkaanyag viszonyának alapos megértése. Másodszor, „lean” gyártási stratégiákon és egyéb kezdeményezéseken keresztül figyelmet kell fordítani a hulladékcsökkentésre. Harmadszor, a jövedelmezőség biztosítása érdekében alkalmazni kell a gyártás gazdaságosságának koncepcióját. Negyedszer, a százalékos eredményt a gyártási mennyiség és az alkatrészválaszték fényében kell szemlélni. A rugalmasság maximalizálását úgy kell tekinteni, mint a fennakadások minimalizálásának módját, a változékonyságot viszont úgy kell szabályozni, hogy biztosítva legyen az alkatrészek következetes tűrése. Végül ki kell hangsúlyozni a gyártásban részt vevő dolgozók értékét, hogy a lehető legjobban kihasználható legyen az általuk képviselt egyedülálló és pótolhatatlan erőforrás.

A szerszámkopáson túli tényezők figyelembe vétele

A globális szerszámelemzés a váltólapka élkopásának kezdeti mérése mellett figyelembe veszi a szerszámok százalékos szerepét az eladott áruk beszerzési összértékében (ELÁBÉ), a gyors átállási (SMED) folyamatok elemzésében, az értékáram-elemzési (VSM) eredményekben és a teljes eszközhatékonyság (TEH) elemzésében is.

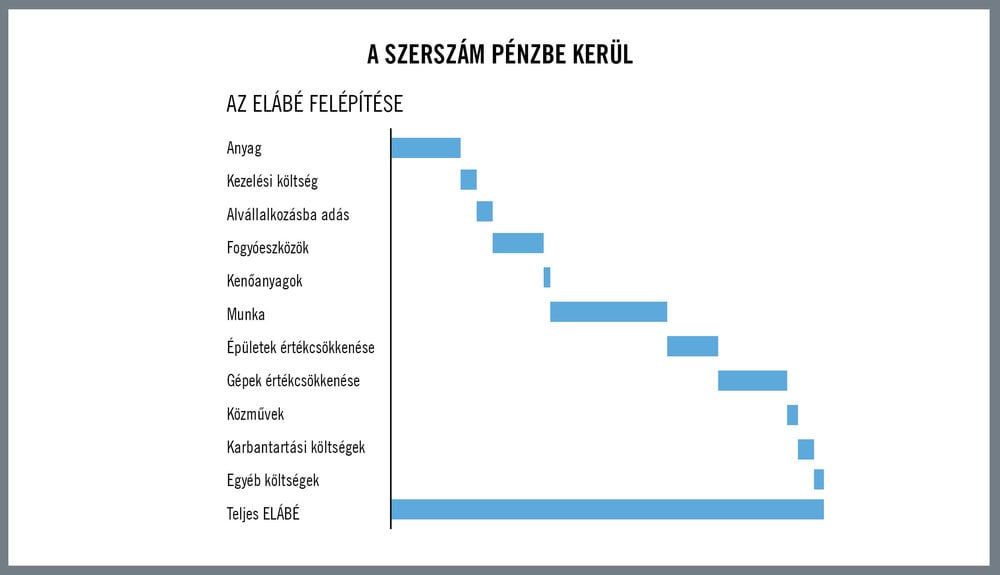

A szerszámokkal kapcsolatos legalapvetőbb gazdasági megfontolás világos: a szerszám pénzbe kerül. A 4. ábra bemutatja a megmunkálási folyamat különböző elemeinek költségeit, és azokat ELÁBÉ-értékként összegzi. Az adatok alapján a műhely összehasonlíthatja és szembeállíthatja a termelési költségek különböző elemeit, rávilágítva olyan költségcsökkentési lehetőségekre, amelyek növelhetik a működési jövedelmezőséget.

HQ_ILL_Tools_Cost_Money.jpg

4. ábra

A szerszámmal kapcsolatos másik gazdasági tényező az, hogy a szerszámok időráfordítást igényelnek – a tényleges megmunkálási műveleteken kívül is foglalkozni kell velük. A szerszámcserére és a beállításra fordított idő SMED analitikai technikákkal elemezhető, amelyek a kopáson és cserén túli költségekbe nyújtanak betekintést. A költség egy része a szerszámok beszerzéséhez, az elosztás megszervezéséhez, valamint a szerszámgépre történő felszereléséhez és a programok betöltéséhez kapcsolódik.

A TEH a rendelkezésre álló gyártási idő kihasználásának hatékonyságát határozza meg. A TEH-elemzés rámutat a hiányosságokra, jelzi a fejlődést, és a veszteségek kiküszöbölésével javítja a termelékenységet. Meghatározásra kerül a gyártáshoz rendelkezésre álló teljes idő, majd az elemzés kivonja ebből a tervezett állásidőt, a nem tervezett leállásokat, az átállásokat, a kisebb megállásokat és a lassulást, valamint a selejtet és az utómunkát, hogy megkapjuk a rendelkezésre álló teljes idő százalékában kifejezett hatékony megmunkálási időt. A 100 TEH-érték – ígéretes, de gyakorlatilag elérhetetlen cél – azt jelenti, hogy az alkatrész a meghatározott minőségben, a lehető leggyorsabban készül el, elvesztegetett idő nélkül.

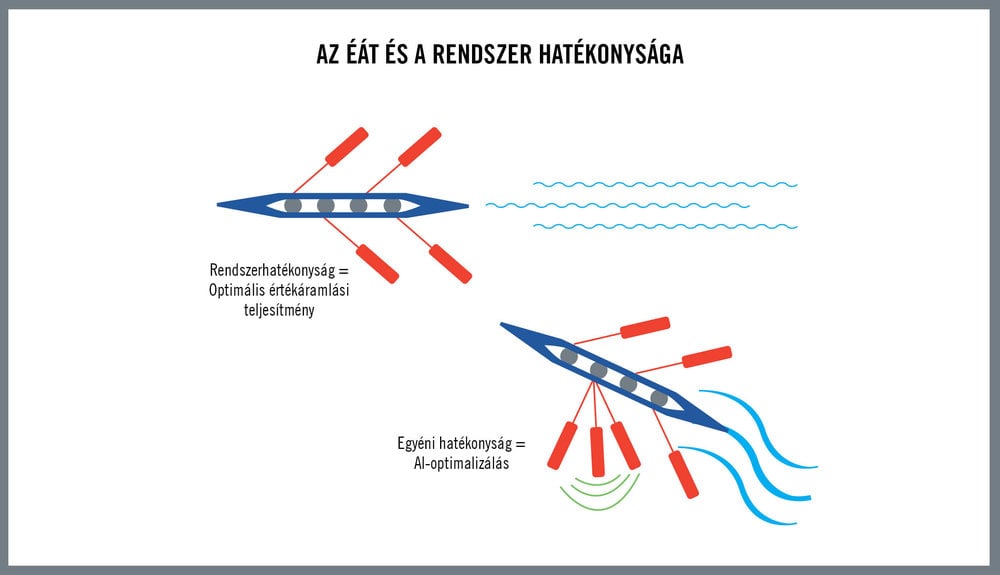

A VSM elemzés szemlélteti a gyártási folyamat összes elemének teljesítmény javítása közötti egyensúlyra való igényt. Az 5. ábra egyetlen rendszerelem teljesítmény javulásának az egész rendszerre kifejtett hatását szemlélteti, a többi elem javítása nélkül. Elég egy többpárevezős hajóra gondolni, amelyben csak az egyik evezős kezd erőseben húzni; még az is lehet, hogy a hajó erre nem gyorsul, hanem éppenséggel lassulni kezd.

Az eljárás elemeinek javításánál figyelembe kell venni a termelési mennyiséget és változatosságot, a munkaanyag jellemzőit, a termékek geometriáját, a szerszámgépet és a szerelvényezési követelményeket, valamint más szempontokat is, hogy fenntartható legyen az általánosan kiegyensúlyozott gyártási eljárás.

HQ_ILL_VSM_And_System_Efficiency.jpg

5. ábra

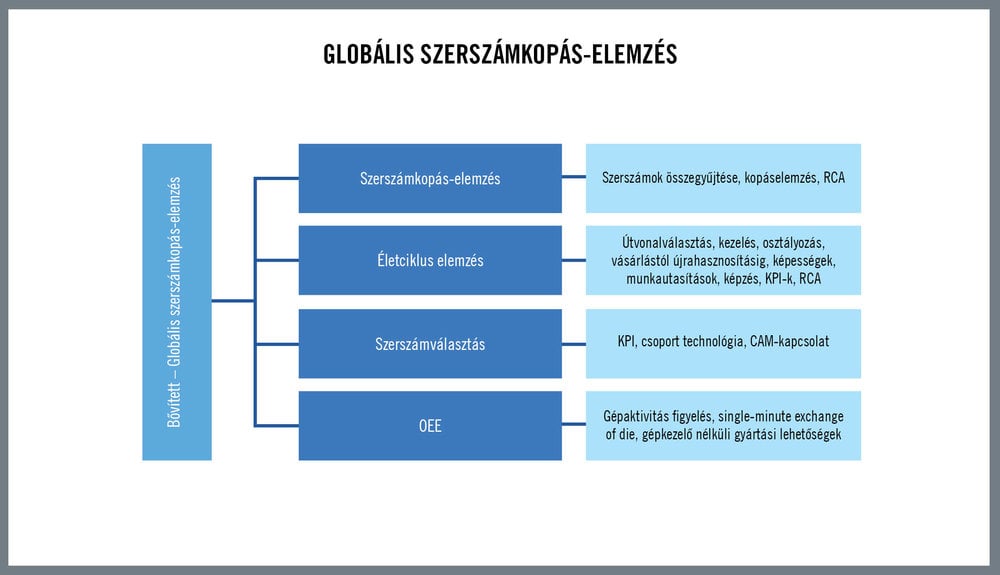

Globális szerszámkopás-elemzés

A GTDA alapvetően egy egyszerű eljárás. A műhelyben nagy mennyiségben, véletlenszerűen kiválasztott szerszám vágóéleit ellenőrzik annak megállapítására, hogy mely élek kopnak. A kopást típus és mérték szerint osztályozzák. A hagyományos szerszámkopás-elemzés egyetlen művelet egyetlen szerszámára koncentrál. A GTDA ezzel szemben az egész műhelyből gyűjti a kopást és egyéb, a szerszámhoz kapcsolódó problémákat érintő adatokat, majd ELÁBÉ, SMED, VSM, TEH és egyéb elemző eszközöket alkalmazva olyan adatokat állít össze, amelyek iránymutatást adhatnak a fejlesztési programok megtervezéséhez és végrehajtásához.

A sikerhez a műhelynek az előírásokat betartva meg kell kezdenie a GTDA program végrehajtását, de ugyanilyen fontos a rendszeres időközönként végzett szerszámvizsgálat és adatelemzés is. A folyamat nélkülözhetetlen kelléke a következetesség. A műhelynek fenntartások nélkül el kell fogadnia az elemzés eredményeit, és készen kell állnia arra, hogy az eredmények alapján, akár a bevett eljárásokkal szakítva és az esetleges negatív kritikák dacára is folytassa az új módszer végrehajtását.

Összegzés

A szerszámkopás elkerülhetetlen, és a sikeres megmunkálási műveletek érdekében mindenképpen számolni kell vele. A szerszámkopás azonban csak egyetlen példa rá, hogy a forgácsoló szerszám mennyi hatással van a létesítmény általános gyártási folyamatának hatékonyságára. A GTDA túlmutat az egyes eszközök kopásvizsgálatán azáltal, hogy a műhelyben használt összes szerszámra, valamint a forgácsolási eljáráson kívül számos jelentős, a szerszámhoz kapcsolódó hatást figyelembe vesz.

Kitekintés:

GTDA: Miért és hogyan?

Az egyedi alkatrészek nagy mennyiségű tömeggyártásának korában a szerszámkopást egyszerűen felmérték, befolyásolták és kiegyensúlyozták, így maximális lehetett a szerszám élettartamát, továbbá az előállított munkadarabok számát. Ahogy viszont a gyártási stratégiák a szinte teljesen egyedi késztermékek mindinkább adott időre történő gyártása irányába változnak, a szerszámkopás egyre kevésbé központi eleme a gyártási folyamatnak.

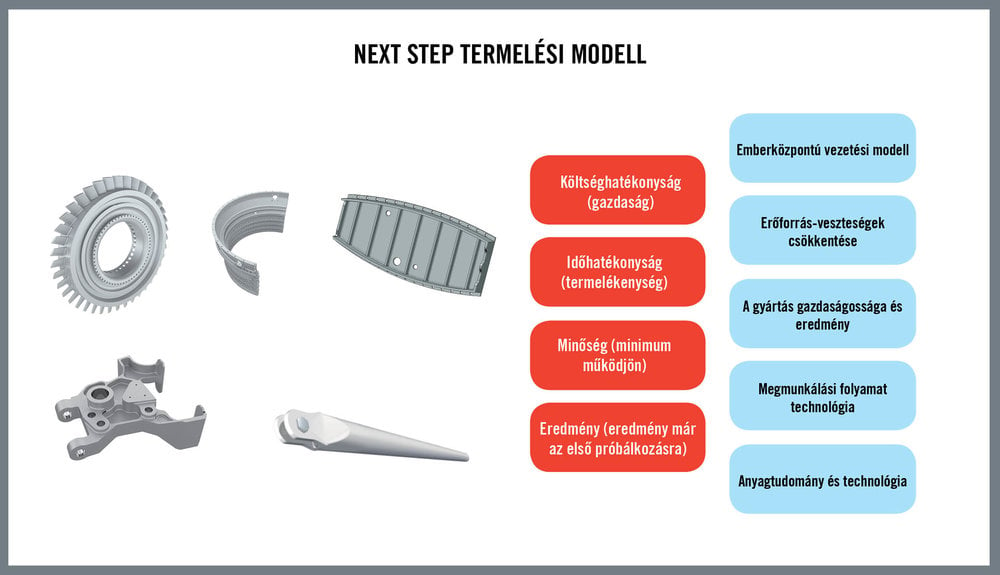

A Seco Consulting Services folyamatosan elemzi a gyártási folyamatok fejlődését, és a feldolgozóipar folyamatos változásaival összhangban kifejlesztette „NEXT STEP” gyártási modelljét (6. ábra). A NEXT STEP modell a megmunkálás négy kulcselemén alapul: költséghatékonyság, időhatékonyság, minőség és eredmény. A Next Step jóvoltából a gyártók a hulladéktermelés, a megmunkálási eljárás-technológia, a szerszám- és anyagismeret, a gyártás gazdaságossága és a végtermék, valamint a részt vevő személyek által betöltött szerep, illetve a vezetési folyamatok elemzése segítségével saját megmunkálási szabványokat állíthatnak fel és tarthatnak be.

HQ_ILL_Next_Step_Production_Model.jpg

6. ábra

A Globális szerszámkopás-elemzés (7. ábra) az átfogó gyártási folyamat értékelésének és javításának kulcseleme. A létesítmény minden megmunkálási területéről véletlenszerűen kiválasztott szerszámok vizsgálata, majd különféle gyártási mérések alkalmazása által a gyártó széles körű ismeretekhez jut a szerszámok a megmunkálási folyamatban betöltött szerepéről. A GTDA segít a műhelyeknek annak meghatározásában, hogy hol javítható a szerszámok teljesítménye a termelékenység növelése érdekében, és hol hozhatnak létre a szerszámokhoz kapcsolódó problémák idő- és pénzveszteséget okozó fennakadásokat a gyártási folyamatban.

HQ_ILL_Global_Tool_Deterioration_Analysis.jpg

7. ábra

A Seco Consulting Services készített a GTDA konkrét témájáról egy kiadványt, melynek címe „Tool Deterioration: Best Practices” (Szerszámkopás: bevált módszerek) (8. ábra). A könyv a szerszámkopást a megmunkálhatósági modellek sarkalatos pontjaként mutatja be, jelezve, hogy a megmunkálási folyamatokban felmerülő legtöbb probléma szerszámkopáshoz kapcsolódó eseménynek minősíthető. Az útmutató a fémmegmunkálás különböző alkalmazási területeit tárgyalja, betekintést nyújtva a szerszámkopást okozó jelenségekbe, miközben ismerteti a szerszámkopási folyamatok meghatározásának, kezelésének és ellenőrzésének legjobban bevált módszereit.

HQ_IMG_Tool_Deterioration_Best_Practices_2014.jpg

8. ábra

Szerzők:

Patrick de Vos, vállalati műszaki oktatási vezető, Seco Tools

További információkért kérem forduljon …