www.magyar-mernoki.com

04

'19

Written on Modified on

Az ügyfélelégedettség a megbízható gépi megmunkálástól függ

A gépi megmunkálás tervezésekor és megvalósításakor a gyártók általában a belső működésük elemeinek manipulálására fókuszálnak, és szem elől vesztik munkájuk végső célját: az ügyfélelégedettség biztosítását.

Az ügyfélelégedettség nagymértékben az ügyfél megrendelésének és a késztermék kézbesítésének közötti idő minimalizálásán alapul. A múltban a gyártók több ezer azonos alkatrész megmunkálásával minimálisra csökkentették az átfutási időt, és a felhalmozott nagy raktárkészletből azonnal tudták szállítani a termékeket. Ez a kis választékú, nagy mennyiségű (LMHV) módszer lehetővé tette, hogy a gyártók a gépi megmunkálási műveletek, valamint a váratlan gyártási hibák és leállások fejlesztésével gyorsan kiszolgálhassák az ügyfeleket.Napjaink piaci igényei azonban radikálisan eltérnek ettől. Az ügyfelek egyre inkább kis mennyiségű, egyedi igényekhez igazított termékeket rendelnek. Ennek eredményeként a gyártók ritkán végeznek hosszú gyártási folyamatokat. Az azonos alkatrészek csoportjait nem ezresével, hanem inkább százasával, tízesével vagy akár darabonként gyártják. Ezek a nagy választékú, kis mennyiségű (HMLV) helyzetek nem hagynak teret a fokozatos fejlesztésnek, illetve a váratlan leállásoknak. A gyártókra nyomás nehezedik, hogy már első alkalommal teljesen megbízható folyamatokat alakítsanak ki. Elsődleges fontosságú az azonnali gyorsaság, következetesség és kiszámíthatóság.

Ennek ellenére számos gyártó továbbra is arra összpontosít, amit „hatékonyságnak” neveznek, és szinte kizárólag maximális kimenetre és minimális költségre összpontosítanak a gyártási folyamatok kialakításakor. Akaratlanul is figyelmen kívül hagyják az „elefántot a szobában” – az ügyfelek kielégítésének kritikus fontosságát, különösképpen az ügyfél gyors szállításra való igényét.

1. ábra:

HQ_IMG_The_Elephant_In_The_Room.jpg

QRM

A HMLV korszak kezdetén kialakult gyorsan reagáló gyártás (Quick Response Manufacturing – QRM) elnevezésű koncepció hangsúlyozza az idő kritikus szerepét a gyártási folyamatban. A QRM stratégiák, a nulla hulladék és a folyamatoptimalizálási erőfeszítések elvével olyan ütemtervet biztosítanak, amely a gyártókat olyan pályára állítja, amellyel minimalizálható az átfutási idő, ezáltal pedig maximalizálható az ügyfél-elégedettség.

Rajan Suri, a Wisconsin-Madison Egyetem ipari tervezési professzora az 1990-es években felismerte a feldolgozóiparban végbement változásokat, különösen a HMLV-gyártás tendenciáját. 1993-ban megalapította a Gyorsreagálású Gyártási Központot. A Központ célja, hogy partnerséget teremtsen az egyetem és a gyártó cégek között az átfutási idők csökkentésére irányuló módszerek kialakítása és megvalósítása érdekében. A QRM stratégiákat gyakran alkalmazzák a lean, Six Sigma és hasonló folyamatfejlesztési kezdeményezések mellett.

A hagyományos megközelítés

A hagyományos megmunkálási környezetekben a gyártásvezetők mindenekelőtt a gép maximális kihasználására törekszenek. Ha egy gép áll, akkor nem hatékony, és költséget jelent, nem pedig hasznot termel. A cél a nagy raktárkészlet előállítása. A raktáron lévő alkatrészek a vevők ingadozó igényeit elégítik ki.

A HMLV gyártásában azonban nem raktárkészletre gyártanak, hanem korlátozott mennyiségű konkrét alkatrészre vonatkozó vevői megrendelést teljesítenek. Nincs raktári készletpuffer.

A helyzetet tovább bonyolítják olyan tényezők, mint az úgynevezett „forró munkák”, amelyek szükséghelyzetben vagy fontos ügyfelek speciális igényeként váratlanul érkeznek be. Ha az üzem összes gépe dolgozik, a forró munkák késleltetik a többi munka elvégzését. Ezután a késleltetett munkák maguk is forró munkákká válnak, az átfutási idő növekszik, és a gyártási folyamaton eluralkodik a káosz.

A másik probléma az, hogy a gyártási személyzet a belső célok elérésére törekszik, pl. a 100 százalékos időben szállítás megvalósítására. A tervezés gyakran a belső célok szem előtt tartásával zajlik. Például a műhely szakemberei tudják, hogy egy bizonyos munka egy nap alatt végezhető el, de két napot számolnak rá, gondolva a forró munkák vagy egyéb lehetséges késések miatti megszakításokra.

A tervezők biztonsági időt hagynak rá, hogy elkerüljék az „akusztikus menedzsment” jellegű eseményeket – amikor a menedzsment részéről megrovás érkezik. Ha azonban a hasonló viselkedés általánosnak mondható egy műhelyben, a kéthetes átfutási idő akár hét hétre is megnőhet. A belsőleg mért időben szállítási teljesítmény 98% lehet, a termelési személyzet örül a belső célok elérésének, de az az ügyfél, akinek két héten belül szüksége volt a termékre, egyáltalán nem boldog.

A hagyományos gyártási környezetnek rendszerszintű korlátai vannak (lásd a 2. ábrát). A bal oldali ábrán egy minimális forgalmú autópálya jelképezi a kihasználatlan erőforrásokat, és a gyártás esetében a kész munkadarabonkénti magas előállítási költséget. A jobb oldalon látható túlterhelt autópályán elakadt járművek jelképezik a káoszt és megnövekedett átfutási időt, ami akkor jelenik meg, amikor hibák következnek be, vagy váratlan munkák versengenek a gyártási autópályán. A középső ábra egy kiegyensúlyozott és költséghatékony megközelítést mutat az erőforrások kibocsátására és hasznosítására.

2. ábra:

HQ_ILL_Balance_Between_Speed_Of_Delivery_And_Efficiency.jpg

A HMLV gyártás ütemterve

A HMLV gyártási környezetben a nem egyforma munkadarabok előállításakor kulcsfontosságú az első alkatrészgyártás hozama és az egyenletes minőség. A cél az, hogy személyre szabott termékeket nyújtson, ahol az egy darabos tételben lévő alkatrésznek ugyanannyi a költsége, mint egy millió darab tételben, és az azonnali szállítás biztosított.

A kezdetektől fogva jó alkatrészek gyártása a problémamentes és megbízható megmunkálási művelet kialakításától függ. Jelenleg divatos szokás a megmunkálási problémák esetén a legújabb gyártási technikákra és digitalizációs technológiákra hivatkozni megoldásként. Ugyanakkor a gyorsaság, következetesség és rugalmasság mindig is a működési kiválóságon és a képzett, pozitív mentalitású és motivált gyártószemélyzeten alapult, és ez napjainkban is igaz (lásd az oldalsávot).

Mielőtt digitalizációról és optimalizálásról beszélnénk, a műhelytevékenység teljes egészét át kell tekinteni, meg kell állapítani, hol tapasztalható idő- vagy erőforrás-veszteség, és ennek minimalizálását szolgáló módszereket kell bevezetni. A hangsúly ezt követően áthelyeződik a minőségre és megbízhatóságra.

A nulla hulladékú műhely

Az átfutási idő csökkentéséhez ki kell küszöbölni a hulladékot a gyártási folyamatból. A nulla hulladékú műhely nem termeli túl az alkatrészeket, teljesen mértékben felhasználja a munkadarabhoz szükséges anyagokat, és mellőzi a félig megmunkált alkatrészek extra mozgatását. A megmunkálási folyamatban a sok hulladékkal járó, sok időt igénylő műveletek sorjához, rossz felületi minőséghez, hosszú forgácshoz, rezgéshez és megmunkálási hibákhoz vezetnek, melyek elfogadhatatlan alkatrészeket eredményeznek. A rossz alkatrészeket ismét meg kell munkálni, selejtezni kell vagy újra le kell gyártani, ami mind növeli a gyártás idejét.

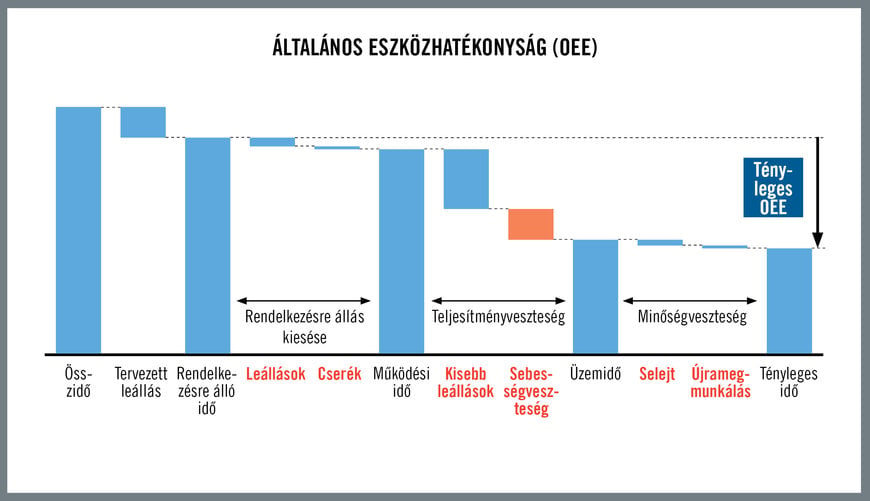

3. ábra:

HQ_ILL_Overall_Equipment_Efficiency_OEE.jpg

Ugyanakkor az ügyfél elvárásait túlszárnyaló alkatrészminőség is elvesztegetett időt és pénzt eredményez. A műhelyeknek fel kell ismerniük, hogy csak az olyan elfogadható legalacsonyabb munkadarab-minőségre kell törekedniük, mely megfelel az ügyfél igényeinek és a működési követelményeknek.

Ha az alkatrésztűrés öt mikron, a három mikron elérése pazarlás. A szűkebb tűrés eléréséhez jobb minőségű szerszámok és a pontosabb megmunkálási műveletek szükségesek, az ügyfél azonban nem fog fizetni a nem kért magasabb minőségért. A munka tehát veszteséget termel a műhelynek.

A korlátok tiszteletben tartása

A kiegyensúlyozott megmunkálási folyamat létrehozásának első fázisa olyan szerszámok kiválasztása, amelyek terhelhetősége eléri vagy túlszárnyalja a fémforgácsolási művelet mechanikai, termikus, kémiai és tribológiai terhelését.

4. ábra:

HQ_ILL_OS_Mechanical_And_Thermal_Barriers_Frame_Working_Window.jpg

A második fázis olyan vágási feltételek kiválasztását jelenti, amelyek figyelembe veszik a megmunkálási folyamatban a valós tényezők miatt jelentkező korlátokat. A vágószerszám széles körű képességekkel rendelkezik, de a valóságos helyzetek a hatékony alkalmazási paraméterek tartományát korlátozzák.

A szerszám képességei például a használatban lévő szerszámgép teljesítményétől függően változnak. A munkadarab anyagának megmunkálási jellemzői korlátozhatják a vágás vagy az előtolás sebességét, illetve az összetett vagy gyenge munkadarab-konfigurációk hajlamosak a rezgésre. Bár elméletben a vágási feltételek nagyszámú kombinációja működik, a valóságban fellépő korlátok bizonyos paraméterekre szűkítik le a problémamentes választási lehetőségeket.

Az adott körülményeken jelentette korlátokon kívül eső vágási feltételek alkalmazása negatív következményekkel, pl. magasabb költségekkel és csökkent termelékenységgel jár. A megmunkálás során tapasztalt problémák nagy része abból fakad, hogy nem tartják tiszteletben a fizikai valóság által a vágási folyamatokra gyakorolt korlátozó tényezőket. Ha a vágási feltételek nem esnek kívül a valós korlátokon, a művelet műszaki szempontból biztonságos.

Ugyanakkor azonban a vágási feltételek nem minden technikailag biztonságos kombinációja vezet ugyanolyan gazdasági eredményhez, a változó vágási feltételek pedig módosítják a megmunkálási folyamat költségeit. Az agresszív, de technikailag biztonságos vágási feltételek gyorsítják a kész munkadarabok kibocsátási sebességét. Bizonyos pont után azonban a kimenet lassul, mert az agresszív vágási paraméterek a szerszámok rövidebb élettartamához vezetnek, a több szerszámcseréhez pedig több időre van szükség.

Ennek megfelelően a kiegyensúlyozott megmunkálási folyamat elérését jelentő harmadik fázishoz a vágási feltételek adott helyzetben optimális kombinációjának meghatározása szükséges. Létfontosságú olyan működési feltételek megteremtése, ahol a kombinációk biztosítják a kívánt termelékenységi és a gazdaságossági szintet. A kombinációk gyártásba állításakor általában időnként adott problémák hibaelhárítási műveleteire, illetve folyamatelemzésre és optimalizálásra is szükség van.

Sokoldalú szerszámok

Míg a nagy teljesítményű, speciális szerszámok fokozhatják a kimeneti sebességet, a folyamat korlátainak felismerése a sokoldalúságra kifejlesztett szerszámok kiválasztásához vezethet. Ha a szerszámokat a maximális termelékenység és költséghatékonyság érdekében választják ki egy adott alkatrész megmunkálásához, akkor az egyik munkadarab-konfigurációról a másikra történő átálláskor a gép revolverfejének teljes kiürítésére és az összes szerszám cseréjére is szükség lehet. A HMLV helyzetekben, ahol a különböző alkatrészek kisebb gyártási adagjai gyakran változnak, az átállási idők felemészthetik a maximális termelékenységű szerszámok használatából fakadó termelékenységnövekedést.

Abban az esetben, ha a szerszámteljesítményt a maximális értékig kiterjesztik, egyes gépkezelők csökkentik a vágási paramétereket, mert aggódnak a szerszámok meghibásodása és törése miatt. A sokoldalú szerszámok viszont a vágási feltételek szélesebb körében alkalmazhatók, mint a termelékenységre fókuszáló szerszámok, bár kevésbé agresszív paraméterek mellett. Ha sokféle munkadarab feldolgozására sokoldalú szerszámot alkalmaznak, a tényleges megmunkálás némileg lassabb vagy drágább lehet, de a beállítási idő, a selejt és az átfutási idő csökkenése kiegyenlíti, sőt meg is haladja ezt a különbséget.

Összegzés

Minden üzleti kapcsolat célja az ügyfelek elégedettsége, az ügyfelek elégedettségének kulcsfontosságú eleme pedig a gyártás során a megmunkált alkatrészek időben történő szállítása. A HMLV gyártás körülményei miatt nyomás nehezedik a gyártókra, hogy optimalizálják működésüket, csökkentsék az átfutási időt és gyorsítsák fel a kész munkadarabok átadásának sebességét. A gyorsan reagáló gyártás koncepciójának és a hulladékmentesség, illetve az optimalizálási törekvések alkalmazásával a gyártók elérhetik az ügyfeleknek az időben történő szállításra vonatkozó igényeinek kielégítéséhez szükséges gyorsaságot és megbízhatóságot, miközben a gyártás nyereségessége is biztosított.

(Oldalsáv)

Intelligens emberek és intelligens gépek

A HMLV gyártás körülményeinek összetett és változó jellege kiváló helyzetet teremt a legújabb gyártási technológia, többek között az intelligens gépeken és az adatelemzésen keresztül történő belső digitalizálás, valamint a kínálat és kereslet egyeztetésére szolgáló integrált ellátási láncon és webalapú ügyfélkapcsolaton keresztül megvalósított külső digitalizálás bevezetésére. Az új technológiák elterjedése látszólag minimálisra csökkenti az ember által nyújtott bemenet értékét a gyártási műveletek során.

Ezzel szemben a HMLV gyártás körülményeinek gyorsan változó elemei növelik az ember által nyújtott bemenet fontosságát. A bonyolult műveletekhez a kreativitással és a folyamatosan változó munkadarabokhoz, anyagokhoz vagy vágási feltételekhez alkalmazkodni képes rugalmassággal ötvözött hagyományos megmunkálási szemlélet szükséges.

Legfőképpen azonban a gyártást végző személyzetnek rendelkeznie kell azzal a pozitív mentalitással és motivációval, amely a HMLV gyártás jelentette új és változó kihívások megoldásához szükséges.

Az ilyen mentalitás elsajátítása magában foglalja a folyamatos belső tanulást, melynek során a műhely személyzete számára nyilvánvalóvá válik, hogy a termelékenységi problémák megoldása nem feltétlenül igényel nagyobb anyagi kiadásokat vagy csúcstechnológiát. A mentalitás lényeges eleme annak felismerése, hogy az ügyfél igényeinek kielégítése kritikus fontossággal bír. A műveletek vagy műveletcsoportok javítása során szerzett tapasztalatok újra felhasználhatók és bővíthetők, hogy az egész műhelyre alkalmazhatók legyenek.

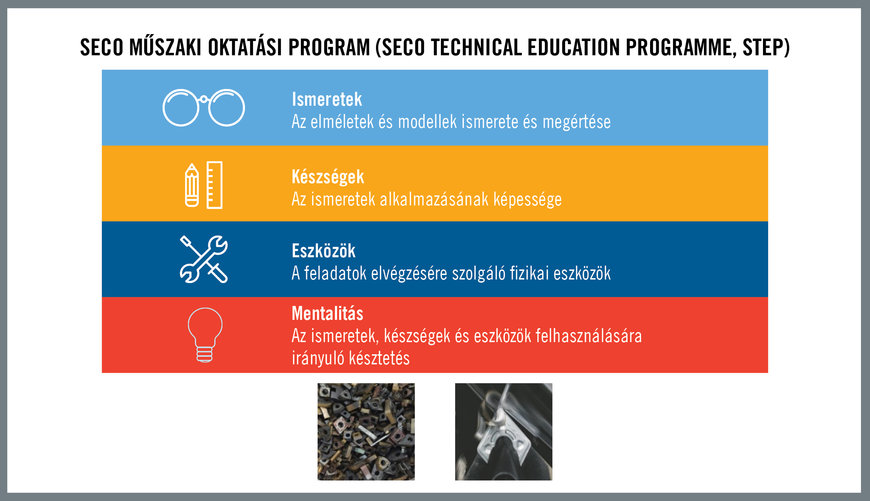

A műhelyben szerzett tapasztalatok kiegészíthetők olyan szervezett oktatási kezdeményezésekkel, mint például a Seco műszaki oktatási program (Seco Technical Education Program – STEP), amely a felhasználókat a legújabb szerszámrendszerekkel és technikákkal megismertető, jól kidolgozott, gyakorlati program.

5. ábra:

HQ_ILL_Seco_Technical_Education_Programme.jpg

A folyamatelemzés gyakorlati tapasztalatainak és a szervezett oktatási programok kombinációja kulcsfontosságú a problémamegoldás és folyamatfejlesztés szempontjából, hiszen ez biztosítja a folyamatos gyártás sikerét. Az oktatás olyan interaktív információforrásokkal egészül ki, mint amilyen a Seco My Pages digitális portál, amely az eszközök beszerzését és kiszállítását, a szerszámok jobb felhasználási módjának megtalálását, a folyamatok optimalizálását, és mérnöki segítségnyújtást biztosító webhely.

A HMLV megmunkálás előnyeinek maximalizálása érdekében a menedzsmentnek meg kell haladnia a hagyományos nagy volumenű megmunkálásokból fakadó rendszerszintű korlátokat. Elengedhetetlen, hogy a munkavállalók szerepének megerősítésére összpontosítsunk a következetesen teljes ügyfélelégedettséget eredményező kimenet és rugalmasság közötti egyensúly megteremtéséhez szükséges mentalitás és kreativitás eléréséhez.

Szerzők:

Patrick de Vos, MSc, a Seco Tools vezető tanácsadó specialistája és műszaki oktatási programmenedzsere

További információkért kérem forduljon …